Каждый производственный заказ – это уникальный технологический маршрут со своими закупками, операциями и нарядами. Были классические проблемы по взаимодействию служб. Каждый отдел был сосредоточен на выполнении только своей задачи и не интересовался, как протекает процесс изготовления в целом. Такой подход приводил к тому, что при возникновении ошибки на смежных участках все пытались отказаться от ответственности, а не решить проблемы.

Евгений Новосадов

начальник отдела кадров

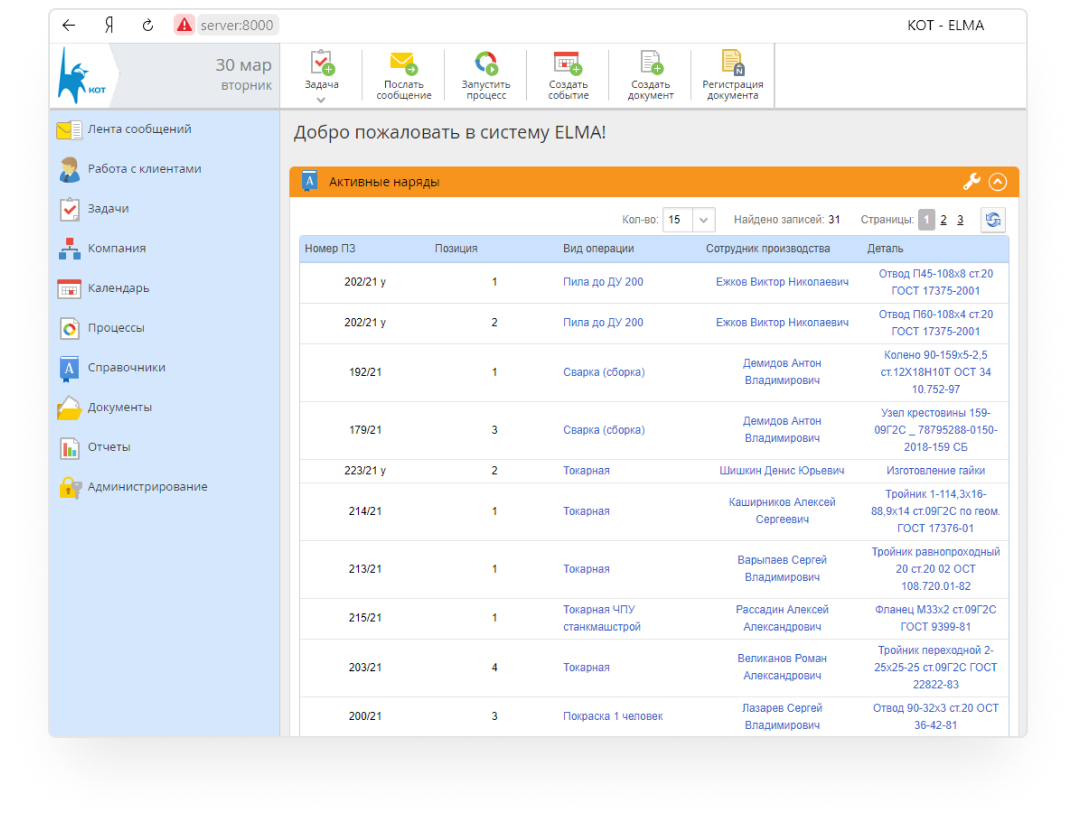

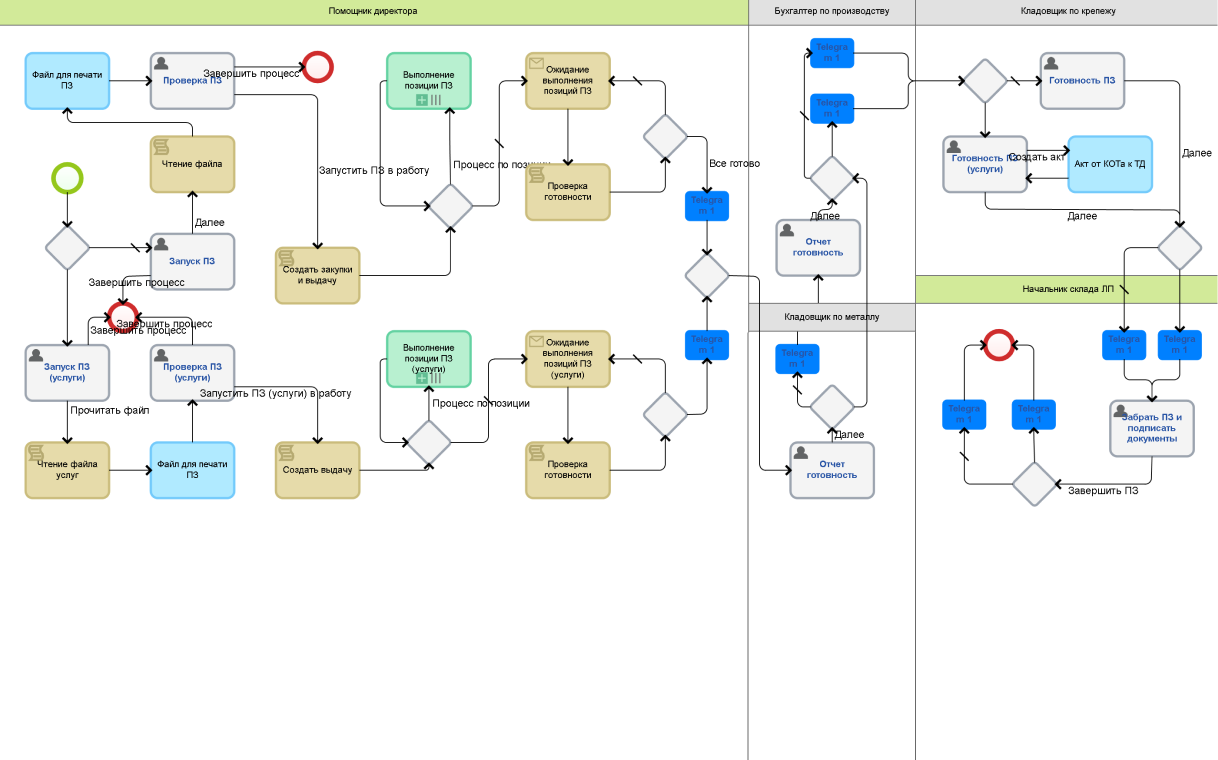

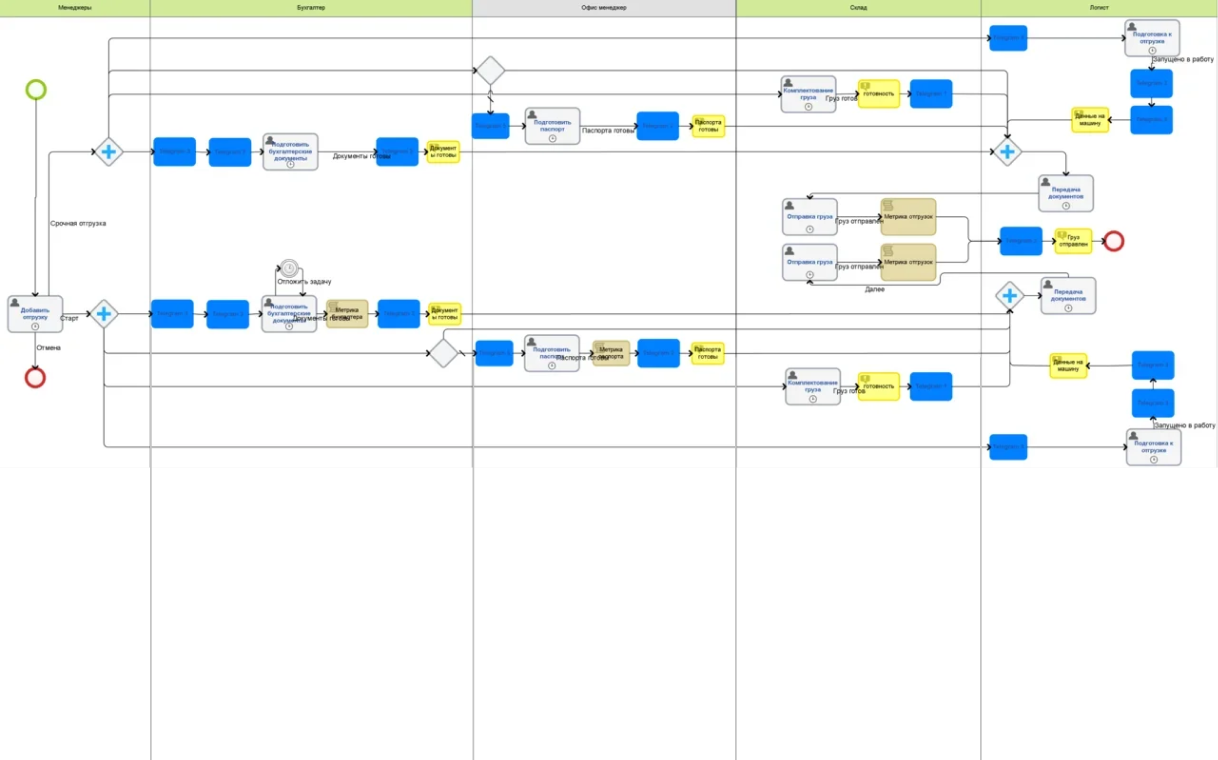

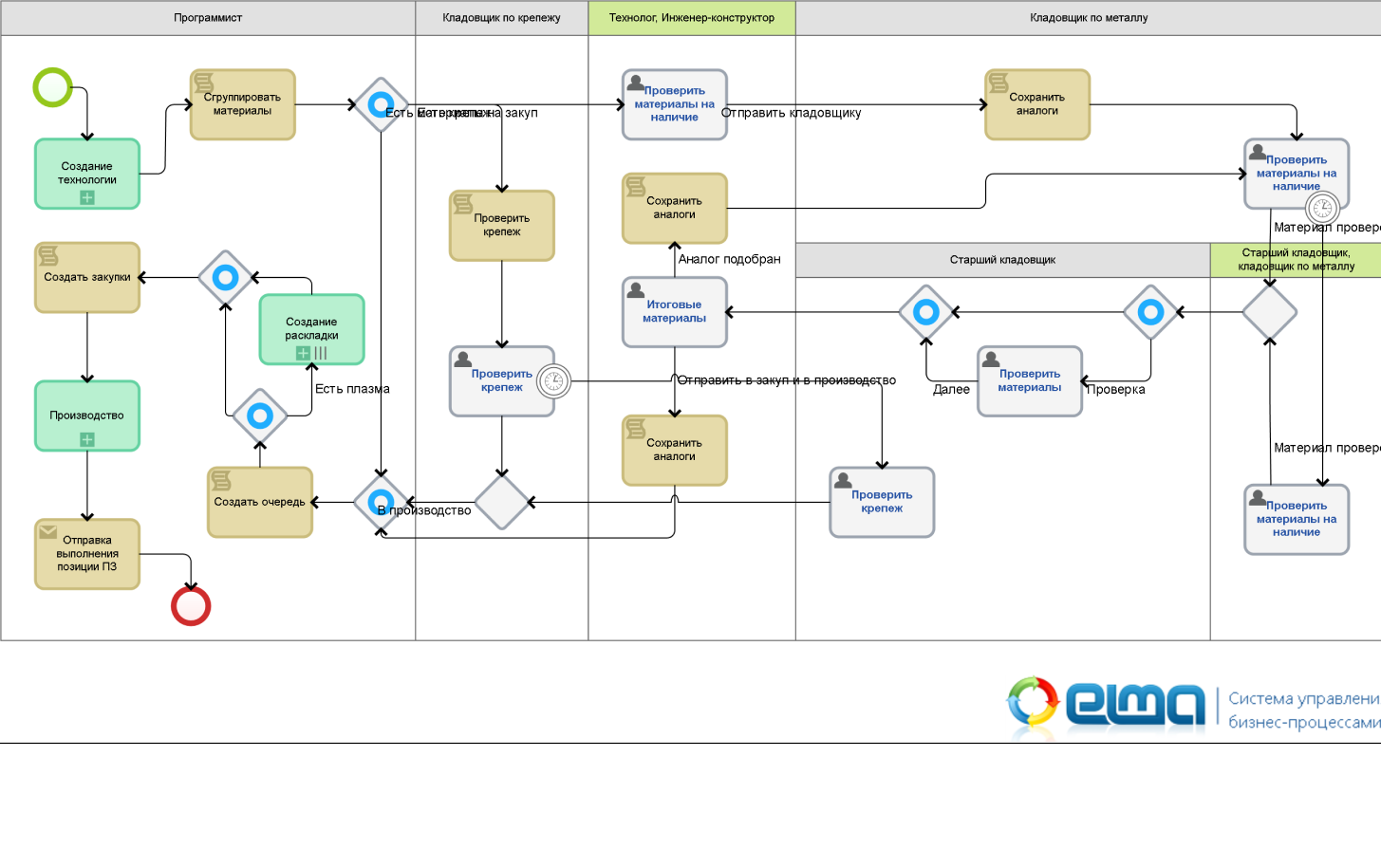

При заявке на производство происходит подготовка конструкторской документации (изготовление чертежа, технология на изготовление, эскизов, необходимое количество материала и комплектующих). Далее идет проверка материала на фактическое наличие, в случае отсутствия, автоматически делается заказ в отдел снабжения с указанием на какой ПЗ и позицию это требуется. в случае наличия материала хотя бы на 1 деталь, начинается процесс по передаче материала на заготовительный участок (Выдай – отпили – прими остатки). Далее идет процесс выдачи нарядов, где система управления бизнес-процессами автоматически формирует его, остается лишь поправить количество заготовок, выданных исполнителю, по факту выполнения — принять наряд. Теперь менеджер владеет всей информацией о состоянии заказа и может оперативно предоставлять ее клиенту. Также вся информация по каждому заказу хранится в базе.